Als eine exquisit gestaltete Parfümflasche mit Prägung in die verzweifelte Situation geriet, „nicht in Massenproduktion hergestellt werden zu können“, wie? Sonnig Glaswaren sein fundiertes technisches Fachwissen und seine flexible Lieferkette nutzen, um die Situation innerhalb von 45 Tagen zu verbessern und letztendlich eine langfristige exklusive Kooperationsvereinbarung mit dem Kunden zu sichern?

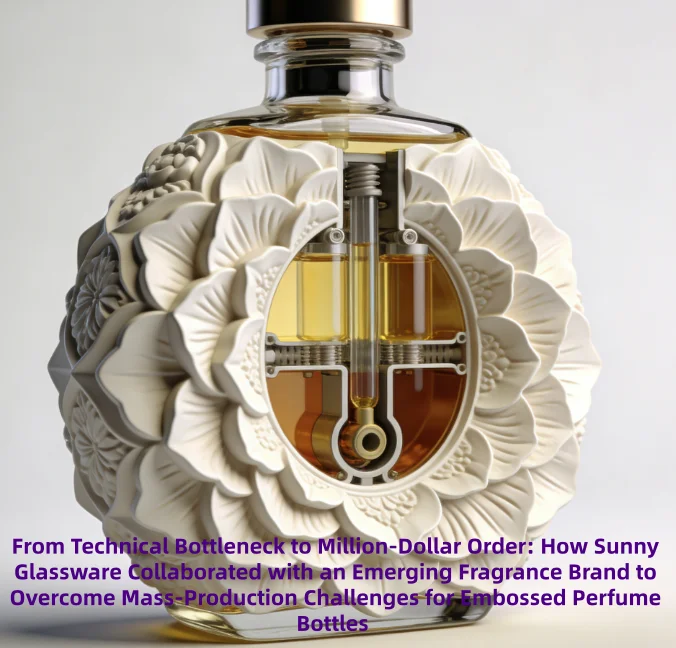

Anfang 2023 erhielt Sunny Glaswaren eine detaillierte Anfrage von einer aufstrebenden europäischen High-End-Parfümmarke. Sein Kreativdirektor fügte ein äußerst künstlerisches 3D-Design hinzu: Die Flasche musste komplexe, mehrschichtige geprägte Blumenmuster aufweisen und die innere Struktur musste mit der einzigartigen zweiphasigen ätherischen Ölformel der Marke kompatibel sein.

Die Anforderungen waren streng:

- Das Design perfekt nachbilden: Geprägte Texturen müssen klar, dreidimensional und fein fühlbar sein.

- Chemische Stabilität: Das Glasmaterial muss hochkonzentrierten ätherischen Ölen standhalten, ohne dass es bei langfristiger Lagerung zu einer Zersetzung kommt.

- Machbarkeit einer Massenproduktion: Eine Erstbestellung von 50.000 Stück, danach ein stabiler monatlicher Vorrat von 20.000 Stück.

- Knappe Frist: Musterbestätigung und Massenproduktion innerhalb von 90 Tagen.

Dies war nicht nur ein Befehl, sondern ein strenger Test Sunny Glassware extreme technische Fähigkeiten und umfassende Lieferkettenstärke.

Nach der anfänglichen Aufregung gelangte das Projekt schnell ins Wanken. Während der Testproduktionsphase identifizierte das Ingenieurteam von Sunny Glassware zwei kritische Engpässe:

1. Herausforderung beim Entformen von Prägungen: Die komplizierten konkaven Prägemuster verklemmen sich leicht in herkömmlichen Formen, was zu einer Entformungsrate von nur 30 % und einer extrem hohen Fehlerquote in den Flaschenkörpern führt.

2. Glasurkompatibilitätskrise: Die vom Kunden angegebene luxuriöse Goldglasur entwickelte in Kombination mit dem speziellen Kalknatronglas, das zur Gewährleistung der chemischen Stabilität ausgewählt wurde, nach dem Brennen bei hohen Temperaturen lokale Oxidationsflecken und eine ungleichmäßige Färbung.

Der Projektzeitplan war gefährdet. Konventionelle Lösungen bedeuteten entweder Kompromisse beim Design oder eine Änderung des Grundmaterials – beides könnte den Kernwert des Produkts untergraben und die Zusammenarbeit gefährden.

Angesichts der Pattsituation weigerte sich Sunny Glassware, Kompromisse vorzuschlagen und bildete stattdessen eine „spezielle Task Force“, die sich aus Forschung und Entwicklung, Technik, Produktion und Qualitätskontrolle zusammensetzte.

- Das Team gab die traditionelle einteilige Formlösung auf und führte innovativ eine „Präzisionsstahlform mit mehreren Segmenten“ ein. Durch die Aufteilung der geprägten Bereiche der Flasche in mehrere präzise trennbare Module erreichten sie eine beschädigungsfreie Entformung und erhöhten die Entformungsrate auf über 98 %.

- Um das Glasurproblem anzugehen, führte das Forschungs- und Entwicklungsteam innerhalb von 15 Tagen 217 Brenntests durch. Letztendlich lösten sie durch einen originellen „Niedertemperatur-Gradienten-Sinterprozess“ und das Hinzufügen einer speziellen Zwischenschicht auf dem Glassubstrat die Probleme mit der Haftung der Glasur und der Farbwiedergabe perfekt und erzielten die für das Design erforderliche „warme, fließende Gold“-Textur.

Während des gesamten Prozesses kommunizierte Sunny Glassware wöchentlich per E-Mail mit dem Kunden und tauschte hochauflösende Bilder, Videos und Berichte aus, um Probleme, Testdaten und Fortschritte transparent darzustellen. Dieser „No-Black-Box“-Zusammenarbeitsansatz hat das Vertrauen und die Geduld des Kunden erheblich gestärkt.

Als dem Kunden nach 45 Tagen drei Chargen nahezu perfekter Muster zusammen mit detaillierten Testberichten (einschließlich Kompatibilitätstests, Falltests und Langzeitlagerungssimulationsberichten) vorgelegt wurden, war sein Feedback eindeutig: „Sie haben das Design nicht nur realisiert, sondern verbessert.“

Ergebnisse:

- Die Erstbestellung wurde von 50.000 auf 150.000 Stück erhöht, begleitet von einem dreijährigen Exklusivliefervertrag.

- Der Kunde integrierte Sunny Glassware in sein ERP-System und ermöglichte so die Echtzeitsynchronisierung von Auftrags- und Produktionsstatusdaten.

- Bei der Einführungsveranstaltung für das neue Produkt wurde Sunny Glassware als „künstlerischer Co-Creation-Partner“ aufgeführt, was zu einer erheblichen Markenpräsenz in der Branche führte.

Eine Botschaft von Sunny Glassware an globale Duftmarken und Beschaffungsleiter:

In einem hart umkämpften Markt ein Unikat Parfümflasche ist der stille Botschafter Ihrer Marke. Und ein Partner, der Ihre Vision versteht und komplexe Entwürfe zuverlässig in die Realität umsetzt, ist der stärkste Eckpfeiler Ihrer Lieferkette.