الجرار الشموع الزجاجية تحظى بشعبية لجاذبيتها الجمالية ووظائفها. ضمان جودتها أمر بالغ الأهمية للسلامة والمتانة ورضا العملاء. فيما يلي دليل شامل لتفتيش الجرار الشموع الزجاجية ، تغطي نقاط الفحص الرئيسية والإجراءات والاحتياطات.

1. نقاط التفتيش الرئيسية

1.1 الجودة البصرية

- عيوب السطح: تحقق من الشقوق أو الفقاعات أو الخدوش أو الرقائق أو الخدوش أو التشوهات.

- نعومة الحافة: تأكد من أن الحافة والقاعدة مصقولة ، خالية من الحواف الحادة أو الحواف.

- الشفافية/اتساق اللون: يجب أن يكون الزجاج الصافي خاليًا من الغيوم ؛ يجب أن يكون للزجاج الملون درجات موحدة دون أن تتلاشى أو تصبغ غير متساو.

1.2 الأبعاد والقدرة

- دقة الأبعاد: استخدم الفرجار للتحقق من الارتفاع وقطر الحافة وقطر القاعدة مقابل المواصفات (التسامح: ± 2mm).

- التحقق من السعة: قياس حجم الماء يصب في الجرة لتأكيد السعة المسمى (على سبيل المثال ، 200 مل ± 5 ٪).

1.3 المواد والأداء

- النوع الزجاجي: تأكد من استخدام الزجاج المقاوم للحرارة (على سبيل المثال ، الزجاج البورسليت) لمنع التكسير تحت درجات حرارة عالية.

- اختبار المقاومة الحرارية: املأ الجرار بالماء الساخن (≥90 درجة مئوية) أو حرق الشموع لمدة 1-2 ساعات للتحقق من التشققات أو التشوه.

- سمك الجدار: استخدم مقياس سمك لضمان التوحيد ، وخاصة في المناطق المعرضة للإجهاد مثل الحافة والقاعدة.

1.4 النزاهة الهيكلية والوظيفية

- الاستقرار: ضع الجرة رأسًا على عقب على سطح مسطح للتحقق من التذبذب.

- LID FIT (إن أمكن): اختبار الختم عن طريق قلب الجرة مع إغلاق الغطاء ؛ تأكد من عدم وجود تسرب أو رخاوة.

- جودة الطباعة/الديكور: تحقق من أن المطبوعات أو الملصقات أو النقوش خالية من اللطخة ودائمة (استخدم اختبار شريط 3M للالتصاق).

1.5 التعبئة والتغليف ووضع العلامات

- العبوة الداخلية: فحص مواد الوسائد (على سبيل المثال ، الرغوة ، وسادات الورق) لمنع الكسر أثناء الشحن.

- علامات الكرتون الخارجية: تأكيد رموز المنتج الصحيحة والكميات وتواريخ التصنيع والشهادات (على سبيل المثال ، FSC ، ROHS).

- الباركود/الملصقات: ضمان قابلية التنسيق والاتساق مع المنتج.

2. عملية التفتيش

2.1 تحضير ما قبل الفحص

- الأدوات: الفرجار ، مقياس السمك ، كوب قياس ، شريط 3M ، مخطط لون ، مصباح يدوي ، زجاج مكبدي.

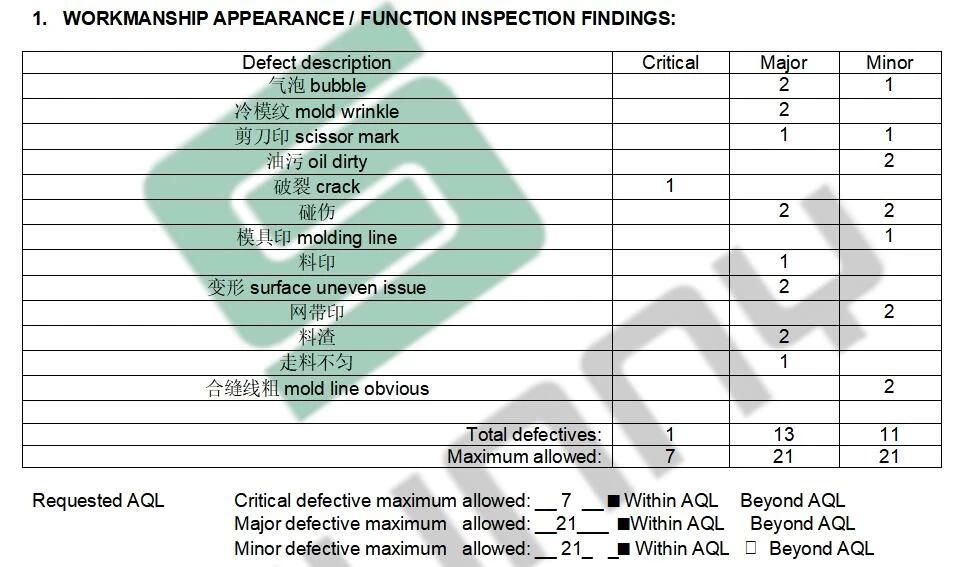

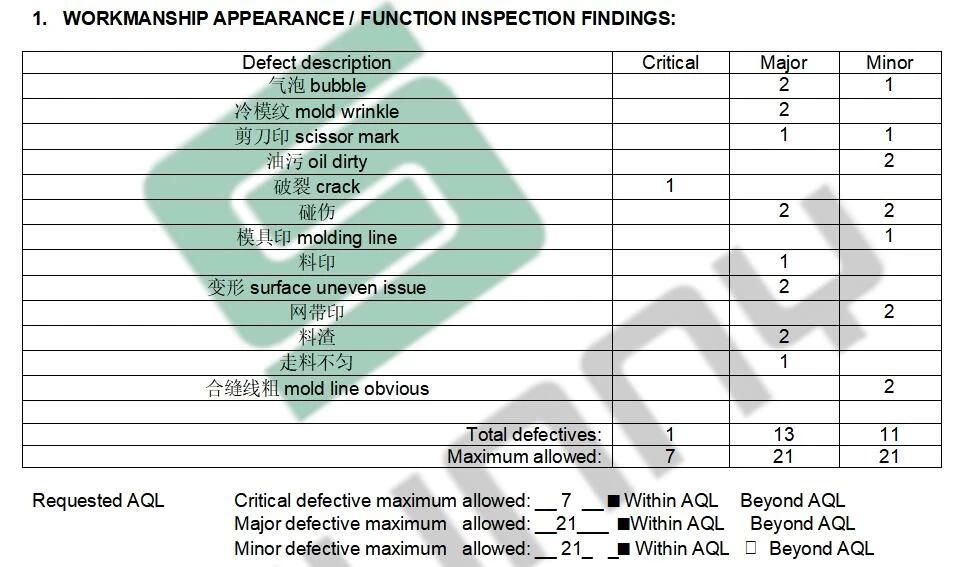

- خطة أخذ العينات: اتبع AQL II (على سبيل المثال ، ANSI/ASQ Z1.4 أو ISO 2859-1). للحصول على دفعة من 1000 وحدة ، فحص 80 عينة.

2.2 إجراء خطوة بخطوة

1. مقارنة العينة: عينات الإنتاج عبر الاختيار مقابل النماذج الأولية المعتمدة أو ملفات التصميم.

2. الفحص البصري الأولي: فحص جميع العينات تحت الإضاءة الطبيعية أو الموحدة للعيوب الواضحة.

3. فحص الأبعاد: قياس 20 ٪ من العينات للأبعاد الحرجة.

4. الاختبار الوظيفي:

- إجراء اختبارات المقاومة الحرارية على 5-10 وحدات.

- اختبار غطاء الملاءمة ومتانة الديكور.

5. تقييم التغليف:

- إجراء اختبار إسقاط (على سبيل المثال ، ارتفاع 0.5-1M) لمحاكاة ظروف النقل.

- تحقق من وسادة ومتانة كرتون.

6. الوثائق: عيوب التسجيل (على سبيل المثال ، الحرجة/الثانوية) وحساب معدلات المرور/الفشل (على سبيل المثال ، العيوب الحرجة ≤0.4 ٪).

3. الاحتياطات

1. تدابير السلامة

- ارتداء القفازات لتجنب التخفيضات من الحواف الزجاجية.

- إجراء الاختبارات الحرارية في منطقة آمنة للحريق.

2. الظروف البيئية

- تفقد في مساحة نظيفة ومضاءة جيدًا لتجنب تداخل الغبار.

3. التقييس

- أتفق مع الموردين على معايير العيب (على سبيل المثال ، حجم الفقاعة القصوى ≤1mm).

4. متطلبات الامتثال

- للتصدير ، ضمان الامتثال للوائح مثل FDA (سلامة الاتصالات الغذائية) أو ROHS للاتحاد الأوروبي (قيود المواد الخطرة).

5. الوثائق والاتصال

- الاحتفاظ عينات مرجعية موقعة وتقارير التفتيش لحل النزاعات.

4. القضايا والحلول الشائعة

العدد 1: الفقاعات المفرطة في الزجاج.

الحل: رفض الدُفعات إذا كانت الفقاعات تتجاوز 2 مم أو تقع في المناطق ذات الضغط العالي.

العدد 2: زخارف باهتة أو تقشير.

الحل: يطلب من الموردين تحسين عمليات المعالجة أو التبديل إلى أحبار مقاومة للأشعة فوق البنفسجية.

العدد 3: ارتفاع معدلات الكسر أثناء الشحن.

الحل: ترقية التغليف مع كرتونات مزدوجة الجدران أو وسادة إضافية.

تتبنى Sunny Glassware ست خطوات إضافية للتفتيش - لا توجد شكاوى جودة كبيرة على المنتجات المنتجة لأكثر من 10 سنوات متتالية. باتباع هذا الدليل ، يمكن لمفتشو الأواني الزجاجية المشمسة تحديد العيوب بشكل منهجي ، وضمان الامتثال ، وتقليل مخاطر العائدات أو حوادث السلامة. تعمل عمليات تدقيق المصنع المنتظمة والتواصل الواضح مع الموردين على زيادة تعزيز مراقبة الجودة على المدى الطويل.