ガラスキャンドルジャー 審美的な魅力と機能に人気があります。安全性、耐久性、顧客満足度にとって品質を確保することが重要です。以下は、主要な検査ポイント、手順、および予防策をカバーするガラスろうそくの瓶を検査するための包括的なガイドです。

1。キー検査ポイント

1.1視覚品質

- 表面欠陥:亀裂、泡、傷、チップ、へこみ、または変形を確認してください。

- エッジの滑らかさ:リムとベースに磨かれ、鋭いエッジやバリがないことを確認してください。

- 透明性/色の一貫性:透明なガラスには曇りがないはずです。色付きのガラスには、色素沈着や不均一な色素沈着なしに均一な色合いが必要です。

1.2寸法と容量

- 寸法精度:キャリパーを使用して、高さ、リムの直径、および基本直径を仕様に対する検証します(許容範囲:±2mm)。

- 容量の検証:瓶に注がれた水量を測定して、標識容量を確認します(たとえば、200ml±5%)。

1.3素材とパフォーマンス

- ガラスタイプ:高温下での亀裂を防ぐために、熱耐性ガラス(例:ホウケイ酸ガラス)の使用を確認します。

- 熱抵抗試験:瓶を温水(90°C以上)で満たすか、ろうそくを1〜2時間燃やして、亀裂や変形を確認します。

- 壁の厚さ:厚さゲージを使用して、特にリムやベースなどのストレスが発生しやすい領域で均一性を確保します。

1.4構造的および機能的完全性

- 安定性:瓶を平らな表面に逆さまにして、ぐらつきをチェックします。

- 蓋のフィット(該当する場合):蓋を閉じた状態で瓶を反転させてシーリングをテストします。漏れやゆるみがないことを確認してください。

- 印刷/装飾品質:印刷、ラベル、または彫刻が汚れず耐久性があることを確認します(接着には3Mテープテストを使用してください)。

1.5パッケージとラベル付け

- 内側のパッケージ:クッション材料(フォーム、紙パッドなど)を検査して、輸送中の破損を防ぎます。

- 外側のカートンマーキング:正しい製品コード、数量、製造日、および認定(FSC、ROHSなど)を確認します。

- バーコード/ラベル:製品とのスキャン可能性と一貫性を確保します。

2。検査プロセス

2.1前視前の準備

- ツール:キャリパー、厚さゲージ、測定カップ、3Mテープ、カラーチャート、懐中電灯、拡大ガラス。

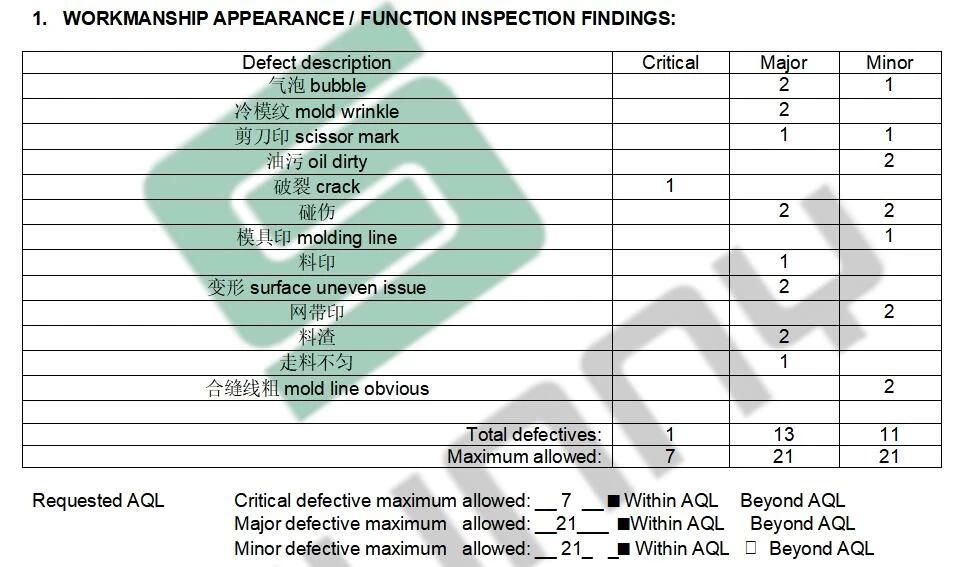

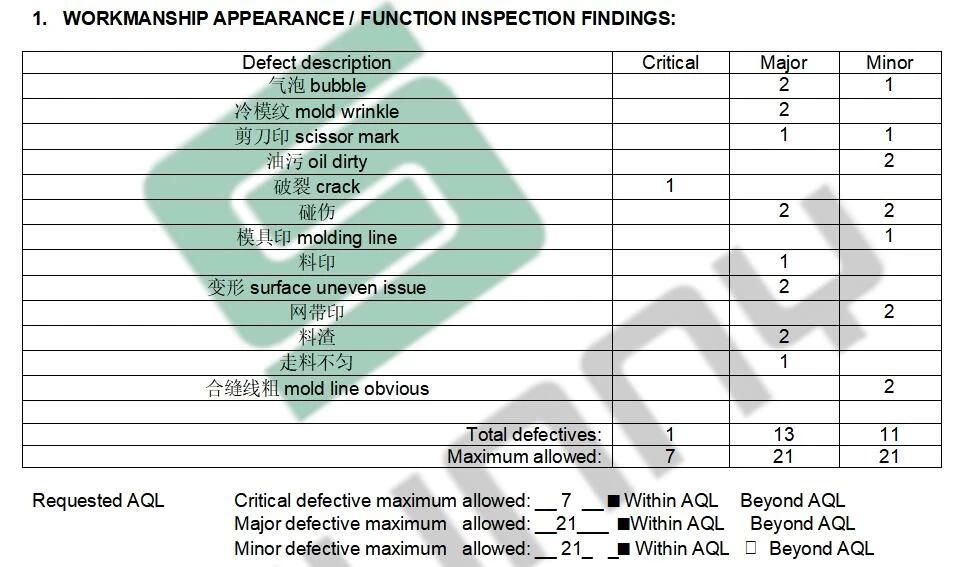

- サンプリング計画:AQLレベルII(例:ANSI/ASQ Z1.4またはISO 2859-1)に従ってください。 1,000ユニットのバッチについては、80個のサンプルを検査します。

2.2ステップバイステップ手順

1。サンプルの比較:承認されたプロトタイプまたは設計ファイルに対して、クロスチェック生産サンプル。

2。初期視覚スクリーニング:明らかな欠陥について、自然または標準化された照明の下ですべてのサンプルを調べます。

3。次元チェック:臨界寸法についてサンプルの20%を測定します。

4。機能テスト:

- 5〜10ユニットで熱抵抗テストを実行します。

- 蓋のフィットと装飾の耐久性をテストします。

5。パッケージングの評価:

- 輸送条件をシミュレートするために、ドロップテスト(高さ0.5〜1m)を実施します。

- クッション性とカートンの耐久性を確認します。

6。ドキュメント:欠陥を記録し(例:クリティカル/マイナー)、パス/障害率(例:重大な欠陥≤0.4%)を計算します。

3。注意事項

1。安全対策

- ガラスの縁からの切断を避けるために、手袋を着用してください。

- 防火領域で熱試験を実施します。

2。環境条件

- ほこりの干渉を避けるために、きれいで明るいスペースを点検します。

3。標準化

- 欠陥基準に関するサプライヤーに同意します(例:最大バブルサイズ≤1mm)。

4。コンプライアンス要件

- 輸出については、FDA(食品接触安全)やEU ROHS(危険物質制限)などの規制の順守を確保してください。

5。ドキュメントとコミュニケーション

- 紛争解決のために署名された参照サンプルと検査報告書を保持します。

4.一般的な問題と解決策

問題1:ガラスの過剰な泡。

解決策:バブルが2mmを超える場合、または高ストレスエリアにある場合、バッチを拒否します。

第2号:装飾が覆われているか、皮を剥がします。

解決策:サプライヤーに硬化プロセスを改善するか、UV耐性インクに切り替えるように要求します。

第3号:出荷中の高い破損率。

解決策:ダブル壁のカートンまたは追加のクッションを備えたパッケージをアップグレードします。

Sunny Glasswareは、検査のために追加の6つのステップを採用しています。これは、10年以上にわたって生産された製品に関する大きな品質の苦情はありません。このガイドに従うことにより、サニーガラス製品検査官は、欠陥を体系的に特定し、コンプライアンスを確保し、リターンまたは安全事故のリスクを最小限に抑えることができます。定期的な工場監査とサプライヤーとの明確なコミュニケーションは、長期的な品質管理をさらに強化します。